随着新能源汽车的快速发展,压铸技术、新材料应用、电池车身一体化、智能座舱及智能驾驶系统等新兴技术,正深刻重塑传统“冲、焊、涂、总”四大工艺的计划排程体系。

|

一体式压铸 |

新材料 |

车身电池一体化 |

智驾和智舱系统 |

|

|

|

|

冲压和焊接工序过往基本与钣金散件和钢制白车身一一对应,压铸技术的引入一方面形成了新的与冲压、焊接平行的车身制造子路径,另一方面压铸件与其他车身件的结合工艺因为部件类型、金属材质的差异分铆接、胶粘、螺栓和激光焊等多种方式,由此在焊接大工序下需要为压铸件配备不同子工序的工位、设备和动线路径。这两个变化都改变了传统金属散件在冲压与焊接环节的流转方式。

碳纤维、工程塑料等新材料技术在车身蒙皮和内饰件上的应用,以及电池车身一体化技术,则将部分原属冲压、焊接、涂装的子工序转移至总装环节。

同时,新的生产技术在“消灭”旧工序的同时也在“创造”新工序,比如“原材料属性定义产品设计”思路指引下,车身前中后三段集成化一体式压铸、彩色不锈钢车身覆盖件甚至四门两盖工程塑料搭配出来的白车身基本不需要传统涂装的某些子工序,但同时,智能座舱与智能驾驶系统的普及则在总装工序中新增了软件刷写与系统测试等子工序。

技术的变革可以打开有形资源的约束,让生产效率的下限抬得更高,而管理的变革则可以打开无形模式的约束,让生产效率的上限抬得更高。

新的生产组织模式正在改变并将更大程度的改变传统的整车制造流程。

|

装配岛 |

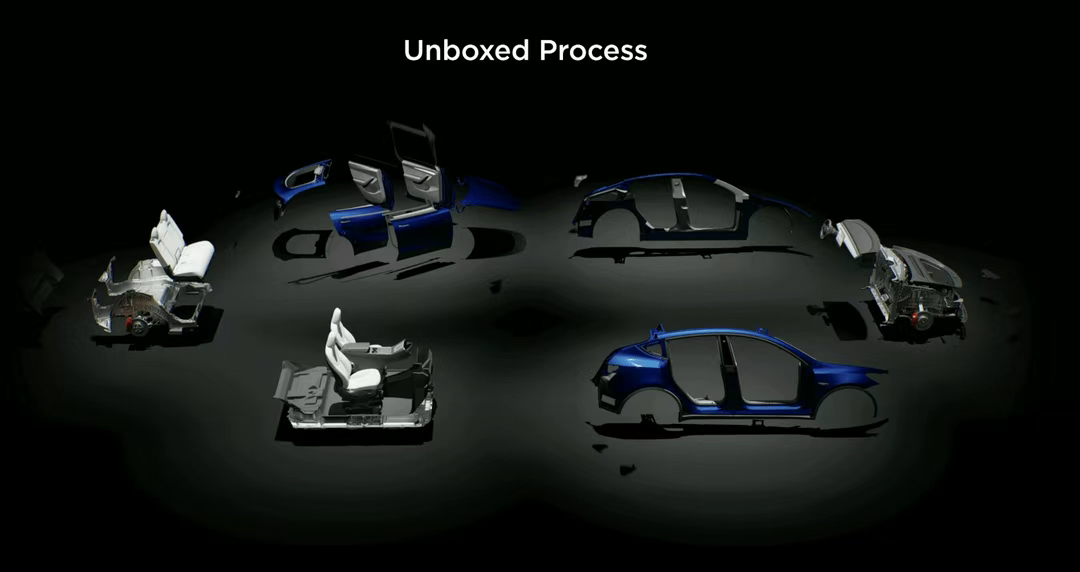

开箱式组装工艺 |

交付点选配组装 |

|

|

|

总装环节的重构:传统串联式流水线正被解构为“装配岛”并联模式。仪表台、座椅、玻璃、轮胎等模块可并行装配,刚性产线转为柔性工位,以提升产速与资源利用率。

首先是重构总装环节,将传统总装的“流水线”串联式生产模式,拆解为仪表台、座椅、玻璃、轮胎等一个个互相没有先后依赖关系的“装配岛”并联式生产模式,刚性流水线转变为柔性装配工位,用以提高产速和资源利用率。

其次是重构全部环节,以车身为核心,其他所有部件分成六个模块,不同模块在独立子线上并行生产(比如四门两盖有自己模块对应的冲压、焊接、涂装、“总装”sub-lines),模块完成预组装后,汇合到车身线一齐“开箱”完成与车身的最终总装,用以减少传统“冲焊涂总”生产模式中的动作重复、降低传统总装线的空间占用以及分流传统总装工序的工作量和零部件库容。

最后是在开箱式组装的基础上进一步将ATO(按单组装模式)从整车厂前推至交付中心,整车厂将标准化组件生产好后,并不做总装,而是运输到具有工程制造基础的各地交付中心,由后者根据消费者差异化的需求完成最终的选配组装。

整车行业正在发生的新生产技术和新组织模式,将给计划排程工作带来哪些新的挑战?

一、 复杂性维度剧增:从“线性串联”到“动态网络”

传统“冲焊涂总”是相对线性的流程,而新技术与新模式将其变成了一个多路径、多节点、多约束的复杂网络。

1.1)路径爆炸:压铸、新材料、模块化子线创造了并行的生产路径。计划系统必须能同时考虑:“这个部件是走传统冲压焊接,还是走压铸路线?这个模块是在总装岛装配,还是在子线上预装?” 排程从单一最优解问题,变为多路径动态择优问题。

1.2)工序耦合与解耦的冲突:电池车身一体化、新材料应用将工序后移至总装,而“装配岛”和“开箱式组装”又将部分总装工序提前或并行。这导致工序间的刚性时序约束被打破,但新的软性约束(如物料齐套、资源协同)变得至关重要。计划系统需管理的不再是固定顺序,而是动态的、事件驱动的任务集。

二、 核心排程逻辑的范式转移:从“推式资源调度”到“拉式订单-资源-物流同步”

2.1)ATO模式前置(交付中心组装)的终极挑战:

计划层次分裂:整车厂计划从“生产完整车辆”变为“生产标准化组件 + 定义最终装配指令”。这需要双层甚至三层协同计划:工厂主计划(组件生产)、物流计划(组件调拨)、交付中心执行计划(最终装配)。

需求波动放大与库存形态转变:库存不再是成品车,而是半成品组件。需求波动会沿着组件BOM向上游放大(牛鞭效应),库存管理的复杂度从管理几千种整车配置,激增到管理数万种组件组合的动态平衡。

2.2)“装配岛”与“模块化子线”对资源调度的挑战:

资源池化与动态绑定:工位、设备、人员从专属产线释放为共享资源。排程需实时解决 “哪个订单在哪个岛、由哪组资源、何时装配” 的动态匹配问题,类似一个复杂的“即时调度系统”。

齐套逻辑从“线边库”延伸到“网络级”:模块化生产下,“开箱”总装一刻的齐套性成为瓶颈。计划必须确保所有并行生产的模块、车身、选装配件在精确的时间点同步抵达总装工位,这要求对全网络物料流进行精确的里程碑跟踪与同步。

三、 数据与系统的新要求:实时性、集成度与仿真能力

3.1)需求:排程所需的输入数据激增(如压铸件工艺参数、软件刷写版本、模块测试结果),且变更频繁(OTA导致的软件版本变化)。

3.2)实时响应:柔性生产模式下,插单、设备故障、物料延迟的影响会迅速在网络中扩散。计划系统必须具备实时感知扰动和快速重排程的能力。

3.3)数字孪生与仿真成为必需品:在投入实际生产前,必须能在虚拟环境中对整个“网络化”生产流程进行模拟,以验证排程计划的可行性,评估不同策略对效率、库存和交付的影响。what-if从“可选工具”变为“核心决策环节”。

四、 组织与协作的挑战:计划职能的延伸与跨实体协同

4.1)计划员角色的进化:传统计划员是“产线指挥官”,未来需成为 “生产网络协调官” 。他们不仅要懂工艺,还要懂物流、懂IT系统、懂成本权衡。

4.2) 跨企业边界的协同:当ATO延伸至交付中心,计划协同需跨越整车厂和销售服务网络的组织壁垒。信息流、物料流、指令流的无缝对接,对流程标准化和系统互操作性要求极高。

这些新挑战的核心本质,是生产系统从确定性、集中式、顺序执行的“机械系统”,向不确定性、分布式、并行协同的“生态系统”的转变。

传统的、基于固定节拍和工艺路线的APS系统已难以应对。

未来的计划排程系统,必须是一个具备智能优化、实时感知、动态调整和全局仿真能力的“生产网络大脑”,其关键能力将体现在:处理网络化并发路径的能力、实现秒级/分钟级的重排程反应速度、打通从工厂到交付中心的端到端可视与协同、利用AI和仿真进行多目标权衡与前瞻性决策。